23年深耕·碳纤维制品智造商

卓越服务·一站式产品解决方案

模压碳纤维配件生产车间

一、核心产品

1. 碳纤维异形结构件定制生产

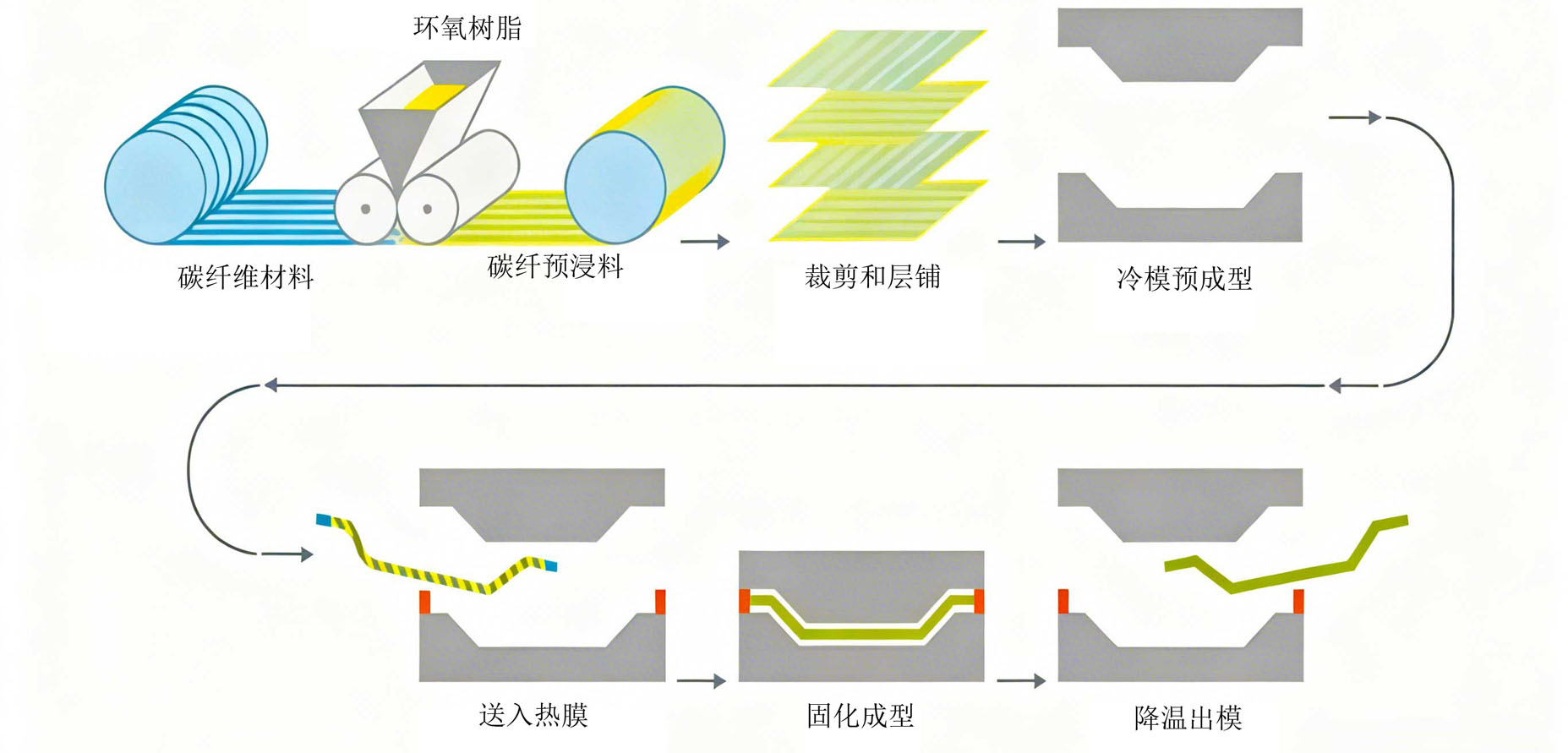

模压工艺是碳纤维复合材料领域技术成熟、应用广泛的经典工艺,我们将其专项用于高强度异形结构件的定制生产,可适配汽车、自行车、机械设备、运动器材等多领域的配件需求。该工艺以碳纤维预浸料(Carbon Fiber Prepreg)为核心原料,通过定制化裁切、定向层铺、冷模预压、恒温加压固化等标准化步骤,从生产源头减少结构件强度不足、性能波动等问题,保障成品质量与设计标准的契合度。

|  |

|---|---|

| 整流罩生产 | 起落架生产 |

|  |

| 螺旋桨生产 | 预浸料模具排气 |

|  |

| 碳纤异形件模压设备 | 预浸料模具铺层 |

|  |

| 碳纤弓片 | 螺旋桨 |

2. 碳纤维板材生产

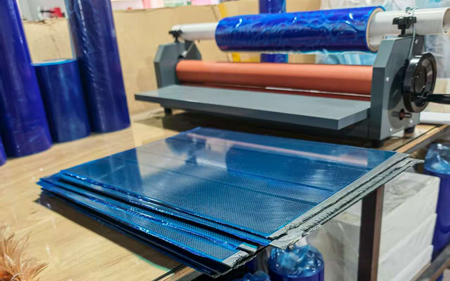

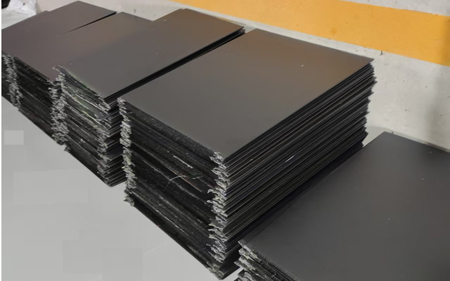

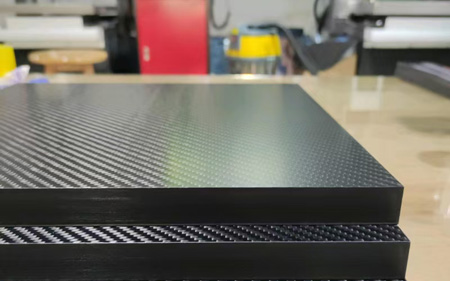

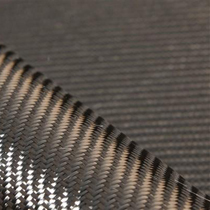

依托同套模压技术体系,我们同步开展高品质碳纤维板材的生产制造。车间配备4台多层油压设备,形成从材料选型到成品交付的全流程管控体系,确保板材在外观质感、厚度精度、平整度、耐温性能及力学性能上达到客户需求。生产以碳纤维、玻璃纤维、碳纤锻造纹和单向碳纤维预浸料为基础,经材料裁切、定向层铺、预压排气、恒温加压固化等流程,使板材形成均匀致密的层压结构,适配精密配件的加工需求。

|  |

|---|---|

| 板材模压设备 | 材料准备 |

|  |

| 碳纤板成品 | 碳纤厚板材 |

二、生产流程

1. 材料准备:根据产品结构设计要求,对碳纤维预浸料进行精准裁切,尽量保证尺寸与形状匹配生产标准,减少材料浪费,从源头做好成本控制。

2. 定向层铺:将裁切后的预浸料按设计要求的位置、顺序及方向逐层铺入模具,通过科学的层铺规划提升产品强度与刚性,降低因层铺偏差导致的性能缺陷风险。

3. 冷模预压:通过冷模施加预设压力完成预成型,有效固定材料形态,减少后续固化过程中的变形可能性,提升产品尺寸精度,降低二次加工需求。

4. 恒温固化:将预成型材料送入热模具,根据预浸料树脂特性设定适配的温度与加压固化时间,确保材料充分固化,保障产品强度、刚性等核心性能达标,减少因固化不当导致的报废问题。

5. 冷却脱模:固化完成后,待制品冷却至50℃及以下再进行脱模,从根本上减少树脂收缩引发的产品变形,保障批量生产的一致性,降低返工修复成本。

6. 后期处理:对制品进行切割、修边、打磨及喷漆(按需)等精细化处理,确保产品外观与尺寸精度符合装配要求,尽量满足后续直接组装使用的需求。

三、价值服务

协助客户高效推进产品开发与批量生产,是我们的核心服务方向。凭借先进的生产设备、稳定的工艺积累及专业的模具设计能力,我们为客户提供覆盖“结构件 + 板材”的一站式全流程服务:无论您需要的是异形结构件还是定制板材,仅需提供产品3D图纸或详细产品需求说明,我们将全程负责工艺方案优化、模具定制、样品打样及批量生产等环节,助力缩短产品开发周期,降低试错成本与跨环节沟通成本,为产品快速落地与市场投放提供支持。

四、工艺特性

1. 核心优势

- 性能控制:成型产品具备高强度、高刚性、轻量化的特点,可适配结构件与板材的使用需求,在替代传统金属材质方面具备潜力,助力客户实现产品轻量化升级。

- 成本控制:标准化生产流程减少材料浪费与返工损耗,一站式服务降低多环节协作成本,结合专业的工艺优化,助力客户实现综合成本的合理控制。

- 品质稳定:全流程对生产参数进行规范把控,有助于提升批量产品的性能一致性,减少因质量波动引发的市场投诉与售后成本。

|  |  |  |

|---|---|---|---|

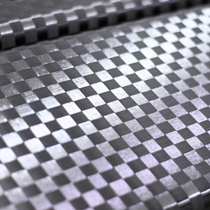

| 斜纹 | 平纹 | 锻造乱纹 | 延展宽纹 |

2. 客观说明

模压工艺受单模生产周期限制,在批量生产时效率相对有限。针对大批量订单,我们会提前与客户沟通,制定优化方案:通过多套模具同步生产或合理规划生产排期,在保障产品质量的前提下,尽量缩短交货周期,减少对客户生产计划的影响。同时,生产过程中若因材料特性、环境波动等出现特殊情况,我们将第一时间沟通并协同解决。

目前,我们的模压产品已服务于汽车改装、运动器材、机械配件、遥控模型等多个领域。若您有结构件或板材的生产需求,欢迎提供详细参数,我们将为您制定贴合需求的生产方案,期待与您达成稳定合作。